O projeto de Desenvolvimento de Interface gráfica 3D permite o monitoramento de unidades geradoras em tempo real, conta com várias funcionalidades de navegação 3D e visualização dos componentes. Além disso, os usuários possuem à sua disposição ferramentas de navegação e visualização 3D que permitem observar e interagir com os modelos 3D da Unidade Geradora.

Este projeto foi um dos participantes finalistas da etapa nacional do Premio CIER de inovação 2022, na categoria Digitalização.

* Textos e imagens de responsabilidade e propriedade dos autores.

O Prêmio CIER de Inovação 2023 está com as inscrições abertas. Participe com seu projeto! Entre em contato!

Agradecimentos autorais

“Em nome dos envolvidos, parabenizo a CIER pela iniciativa da premiação e que resulta na oportunidade de divulgação e reconhecimento das práticas inovadoras do setor. Este projeto é o resultado da sinergia entre a Itaipu Binacional, o Parque Tecnológico Itaipu, o Centro de Pesquisas de Energia Elétrica e a iniciativa privada. Foi uma excelente oportunidade de unir esforços e contribuir para a modernização da gestão dos ativos da maior empresa de energia limpa e renovável do mundo. Já está em andamento a segunda fase do projeto, a qual resultará na implantação de funcionalidades mais avançadas de navegação e de visualização dos dados de monitoramento. É mais um passo da Itaipu rumo à Indústria 4.0!”

Resumo

Este projeto dedicou-se ao desenvolvimento de uma interface gráfica 3D para monitoramento de unidades geradoras em tempo real. Para tal, foram realizadas etapas prévias de modelagem geométrica 3D das unidades geradoras da Usina Hidrelétrica de Itaipu e também etapas de identificação do posicionamento dos mais de 400 sensores de monitoramento existentes. A aplicabilidade da solução foi comprovada por meio de um protótipo desktop 3D limitado ao Estator de uma das máquinas. Após aprovação do protótipo e definição de algumas funcionalidades adicionais, as funcionalidades da interface 3D foram adaptadas para as 20 unidades geradoras completas e também integradas ao Matrix-UG, Sistema de monitoramento web previamente existente na Usina Hidrelétrica de Itaipu. A interface 3D resultante conta com várias funcionalidades de navegação 3D e visualização dos componentes. Através dela, é permitido ao usuário sobrevoar livremente o modelo, rotacioná-lo, optar por exibir ou ocultar componentes organizados hierarquicamente, acessar visualizações pré-definidas para os diferentes subsistemas das UG’s, visualizar dados de monitoramento em tempo real, buscar e posicionar a câmera próxima a sensores específicos, além de acessar funcionalidades de vistas ortogonais, mini mapa para identificação da posição instantânea em relação a referências próximas, dentre outras.

Autor principal: Edson Luis Marques

Outros autores: André Tomaz de Carvalho (Cepel – Eletrobras, Brasil), José Quirilos Assis Neto, Nilton Sérgio Ramos Quoirin (Itaipu Binacional, Brasil), Yuri Fernando Tiecher Sefrin (AIS Ambientes Virtuais, Brasil)

Introdução

O projeto intitulado “Modelagem 3D de Usinas Hidrelétricas” obteve como resultado a representação tridimensional de grande parte da estrutura civil e dos equipamentos de geração da UHE Itaipu. Com isto, uma série de aplicações tornaram-se viáveis no curto prazo, dentre elas a utilização dos modelos 3D nos sistemas de monitoramento dos equipamentos e da barragem. Já a alguns anos Itaipu vem implantando em seus equipamentos geradores o SOMA, Sistema Orientado ao Monitoramento de Ativos, do Centro de Pesquisa de Energia Elétrica – (Cepel Eletrobrás). O SOMA é descrito pelo Cepel como sendo “ um sistema flexível, robusto e confiável, com foco no auxílio à gestão de ativos físicos, e que pode ser utilizado para monitorar diversos processos industriais. As funcionalidades do SOMA permitem desde o monitoramento online do estado operativo do equipamento por um técnico de manutenção, até o diagnóstico da sua condição por um engenheiro especialista”.

Neste contexto, com o projeto de implantação do SOMA pelo Cepel em andamento entre 2017 e 2020, deu-se início ao desenvolvimento da interface 3D do SOMA para a Itaipu, contando com isto com os esforços conjuntos do então Centro de Estudos Avançados em Segurança de Barragens (EB.DT), da Itaipu Binacional, do Centro de pesquisas em Energia Elétrica (Cepel – Eletrobrás) e da AIS Ambientes Virtuais, empresa incubada no Parque Tecnológico Itaipu. O objetivo era aproveitar os modelos 3D resultantes do convênio para modernizar o monitoramento de ativos tendo como base conceitos atuais como gêmeos digitais e indústria 4.0 aplicados ao monitoramento de ativos

Desenvolvimento

1. Identificação e Posicionamento dos Sensores de Monitoramento

Com vistas ao seu uso no sistema de monitoramento “Matrix-UG”, esta etapa consiste na instalação dos instrumentos de monitoramento das Unidades Geradoras, isto é, por meio dos modelos 3D, conhecer a posição exata e a TAG de identificação de cada um dos instrumentos. A grande maioria dos sensores presentes nas unidades são sensores de temperatura por resistência ou termopares posicionados no Estator, nos Mancais Guias, no Mancal Combinado, nos sistemas de resfriamento dos mancais e também nas entradas e saídas dos trocadores de calor ar água do gerador. Além dos sensores de temperatura, há sensores de vibração, sensores de pressão, de sinais de referência, de deflexão tangencial e de deslocamento no entreferro. Juntos os sensores totalizam mais de 400 instrumentos. A Tabela 1 exibe a relação dos instrumentos de monitoramento que foram alvo do projeto. Nesta tabela é possível observar os componentes da UG onde os instrumentos estão instalados e também o código de identificação dos mesmos.

TABELA 1 – RELAÇÃO DE SENSORES IDENTIFICADOS

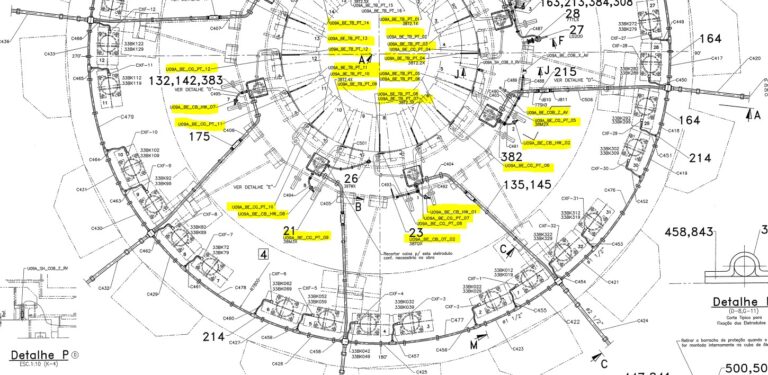

Como é de se esperar, a primeira etapa para o posicionamento dos sensores é estudar e os projetos de instalação destes instrumentos. No Quadro 1 são exibidos dois exemplos dos projetos de instalação dos instrumentos de propriedade da Itaipu Binacional

Projeto 6210DFB3229P(1)R1 – Posicionamento dos sensores de temperatura do mancal combinado

Projeto 6210DFB3093P(1)R1 – Posicionamento sensores de temperatura do núcleo do estator

QUADRO 1 – EXEMPLOS DE PROJETOS DE INSTALAÇÃO DOS INSTRUMENTOS

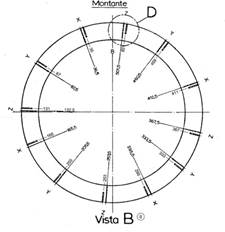

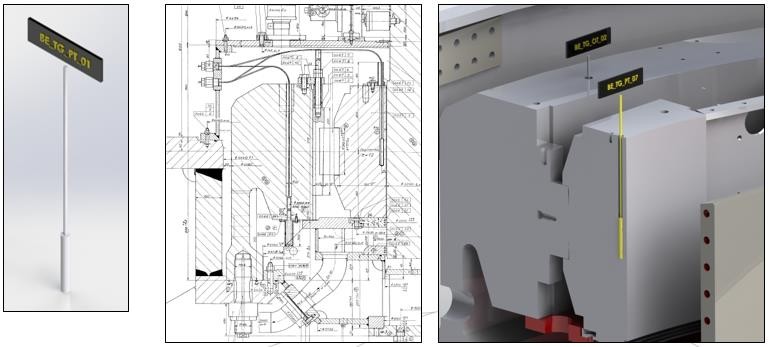

Constata-se que as dimensões dos instrumentos são mínimas se comparadas ao tamanho dos componentes da unidade geradora. Também se pode notar que o posicionamento é dado em relação aos eixos de montante e jusante, em relação às margens brasileira e paraguaia do rio, bem como em relação a componentes próximos como ranhuras (no caso do núcleo), sapatas e segmentos de guia (no caso dos mancais), trocadores de calor e etc. Uma vez identificadas as TAG’s e o exato posicionamento dos sensores, elaborou-se então as montagens dos componentes das unidades geradoras com os sensores acima. Para tal, bastou realizar os furos e rasgos para inserção dos instrumentos nas peças e então fixar estes elementos por meio de restrições de coincidência, paralelismo e distanciamento entre faces dos sensores e dos componentes da UG. Para ilustrar este posicionamento, abaixo são exibidas algumas imagens.

Validação do posicionamento

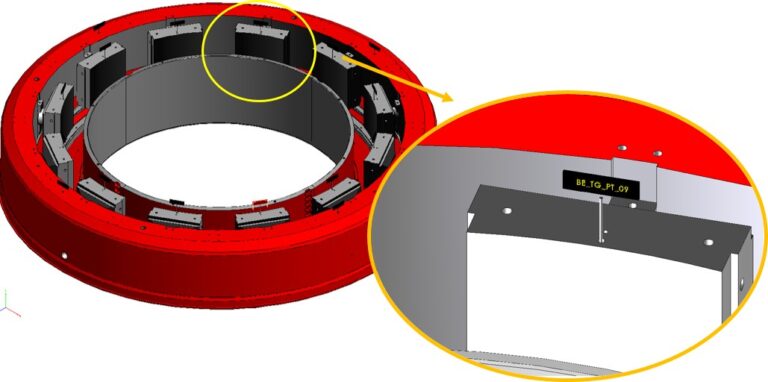

Após a instalação dos instrumentos, buscou-se validar o posicionamento para futuro uso nos sistemas de monitoramento. Em contato com o corpo técnico de Itaipu, foi definido que esta validação seria realizada por grupos de sensores. Desta forma, os conjuntos de sensores foram instalados e a cada novo conjunto instalado, eram geradas folhas de validação em PDF ou PDF3D, que juntamente com os projetos construtivos, foram disponibilizados para validação dos engenheiros de Itaipu. A Figura 2 exibe um dos PDF’s 3D utilizados na validação. Nele consta a montagem dos sensores BE_TG_PT_01 ao BE_TG_PT_12. Como se tratam de sensores de temperatura dos segmentos do mancal guia inferior da turbina, somente o mancal e os seus sensores são adicionados ao PDF3D.

Como resultado do trabalho desenvolvido, foram obtidas 3 grandes montagens da unidade geradora contendo os componentes, com todos os seus detalhes, e os mais de 400 instrumentos de monitoramento devidamente posicionados. As tubulações monitoradas e as principais referências de posicionamento também foram inseridas no modelo. Uma vez que tais instrumentos são diminutos frente às dimensões das unidades geradoras, não é possível ilustrar o posicionamento dos vários instrumentos na unidade geradora sem a exibição de dezenas de imagens. Tais modelos com o posicionamento validado puderam então ser utilizados no sistema Matrix-UG, conforme detalhado a seguir. Os três modelos possuem 424, 424 e 407 instrumentos, e correspondem aos equipamentos de 50 Hz, 50 Hz 9A e 60 Hz, respectivamente.

2. Utilização dos Modelos 3D nos Sistemas de Monitoramento

Esta etapa consiste na utilização dos modelos 3D no sistema de monitoramento, o de forma a substituir ou aprimorar a interface homem máquina (IHM) do módulo Monitor do SOMA, a qual, até então, exibia ilustrações 2D dos componentes da unidade geradora. A Figura 3 exibe no lado direito a interface original do SOMA.

Já a Figura 4 exibe a IHM 2D original do módulo Monitor do SOMA.

Dado o desafio, a implementação da solução se deu em duas fases:

- Fase 1: Elaboração de um protótipo desktop em .html com dados simulados e

aplicado apenas a um estator de uma unidade geradora. Esta fase incluiu a coleta

de requisitos para integração ao SOMA na Fase 2. - Fase 2: Integração ao Soma e expansão da interface e funcionalidades para

demais componentes e unidades geradoras.

Para a realização do projeto, estruturou-se uma parceria entre várias instituições. Optouse por utilizar competência local no desenvolvimento e, por meio do Ceasb, realizou-se a contratação da empresa AIS Ambientes Virtuais, a qual ficou responsável por executaras Fases 1 e 2, sob coordenação do Ceasb, com apoio do Cepel e com a revisão e aprovação final por Itaipu.

Funcionalidades aplicadas ao Protótipo da Fase 1

Previamente à execução da Fase 1, o Ceasb, juntamente à AIS e Itaipu Binacional, levantou os requisitos e funcionalidades básicas necessárias para a interface 3D. Para tal, considerou-se primeiramente funcionalidades usualmente presentes nos softwares CAD utilizados pelo centro, além de funcionalidades normalmente utilizadas em jogos. As funcionalidades definidas e implementadas na Fase 1 são descritas na Tabela 2 abaixo.

TABELA 2 – DESCRIÇÃO DAS FUNCIONALIDADES IMPLEMENTADAS NA FASE 1

|

|

Funcionalidades |

Descrição |

|

1 |

Menu de Árvore |

Menu contendo as peças das unidades geradoras e os sensores como seus filhos, de acordo com a árvore estabelecida pelo sistema Matrix. O menu de árvore permite a ativação direta, através de duplo clique ou clique direito do mouse, das opções de localização (zoom e posicionamento voltado ao sensor selecionado) dos sensores. |

|

2 |

Busca dos sensores pelo nome |

Caixa localizada na parte superior do menu de árvore que atualiza os objetos que aparecem no menu de acordo com as letras inseridas. |

|

3 |

Visualização em primeira pessoa |

funcionalidade que permite que o usuário navegue pela peça em primeira pessoa |

|

4 |

Visualização em órbita das Peças |

Permite a visualização da peça, orbitando a câmera ao redor do objeto selecionado, com navegabilidade intuitiva e ajustável. Permite também ativar ou suprimir componentes. |

|

5 |

Visualização ativa dos sensores |

Permite que qualquer sensor seja clicado, fazendo com que a câmera se aproxime e orbite em volta do sensor, possibilitando visualizar os arredores e as referências mais próximas, conforme orientações técnicas a serem cedidas pelo Ceasb e Itaipu. |

|

6 |

Mini Mapa de Referência |

Recurso gráfico que demonstra a vista superior da peça, planos e eixos de referência, que facilitam a localização do sensor selecionado. Serão habilitadas também as vistas ortogonais do ambiente gráfico, via ícone na forma de um cubo, tendo como referência os softwares CAD tradicionais. |

Simplificação e Texturização de Componentes

Uma das etapas para uso dos modelos 3D nas interfaces 3D web consiste na simplificação e texturização dos modelos. Os modelos do Solidworks das UG’s apresentam detalhes construtivos e de fabricação que podem não ser necessários na interface 3D. Por isto, muitos furos, chanfros, filetes e até mesmo componentes podem ser removidos do modelo a ser exportado. Como exemplo, a Figura 5 exibe as colunas da Carcaça do Estator, as quais possuem diversos furos de fixação que foram removidos do modelo final. Tais furos são posteriormente representados por texturas na face.

FIGURA 5 – ETAPA DE SIMPLFIICAÇÃO (SOLIDWORKS)

Ao exportar os modelos para o futuro uso em interfaces gráficas, o Solidworks gera malhas 3D com elevado detalhamento, isto é, elevado número de faces. Este elevado número de faces exige um maior desempenho dos computadores, podendo inviabilizar o seu uso nas interfaces 3D, em especial àquelas utilizadas em ambiente web. Por isto, além da simplificação e remoção de componentes, é realizada uma etapa de redução do número de polígonos que é seguida então pela etapa de texturização.

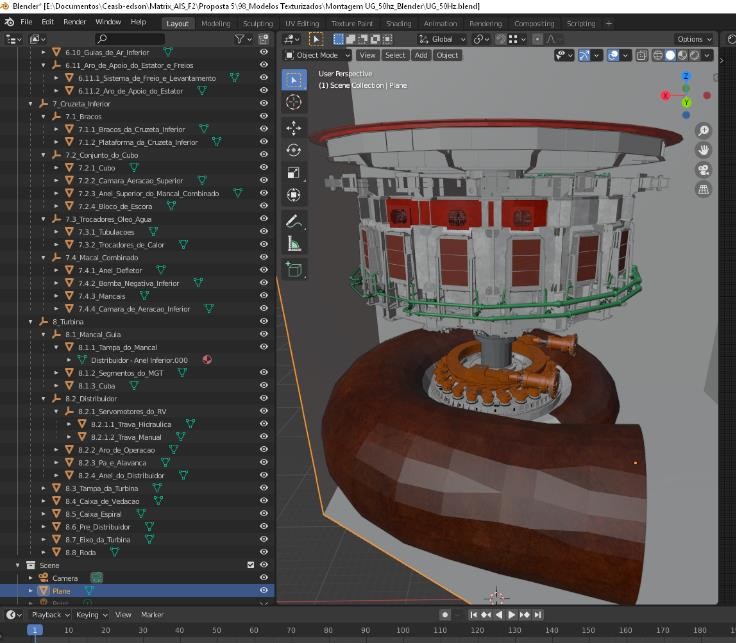

A etapa de texturização consiste em dar o aspecto de cor, iluminação e reflexão dos componentes, conferindo à aparência dos objetos a sensação de realismo necessária. A Figura 6 ilustra o resultado para a todos os componentes. Este modelo está no formato do Blender®, software livre de animação e modelagem.

FIGURA 6 – MODELO 3D TEXTURIZADO DA UNIDADE GERADORA

Como resultado da Fase 1, foi obtido um protótipo funcional que permitiu à Itaipu avaliar a aplicabilidade da solução ao SOMA. A Figura 7 exibe o resultado obtido na forma de protótipo aplicado ao Estator.

Reforça-se que este protótipo foi uma solução desktop, não integrada ao Matrix e aplicável apenas ao Estator 50 Hz e seus componentes e contava com cerca de 300 instrumentos.

Tecnologias Utilizadas

As tecnologias utilizadas para desenvolvimento da IHM 3D foram Unity e WebGL.

Unity: é um sistema de renderização em tempo real que oferece aos usuários a capacidade de criar jogos em 2D e 3D, além de aplicações/aplicativos, em várias plataformas diferentes, PC, Mobile e Videogames. Ela utiliza principalmente a linguagem C# para desenvolvimento, mas permite a utilização de outras linguagens através de API´s. Tem capacidade de importar modelos 3D, texturas, calcular reflexões, sombras, física e muito mais.

WebGL (Web Graphics Library): é uma API em JavaScript, disponível a partir do novo elemento Canvas da HTML5, que oferece suporte para renderização de gráficos 2D e gráficos 3D. Pode ser implementado em uma aplicação web sem a necessidade de plugins no navegador.

Fase 2 – Implantação e Expansão das Funcionalidades em Itaipu

Conforme mencionado, durante a Fase 2, os resultados obtidos na Fase 1 foram implantados no sistema em operação em Itaipu. Em seguida, com a interface 3D do Estator em operação em Itaipu, procedeu-se com a expansão das funcionalidades para os demais componentes e unidades geradoras. A inclusão de novos componentes e máquinas implicou na utilização de 3 diferentes modelos de posicionamento dos sensores, além da necessidade de adaptar as funcionalidades previamente desenvolvidas aos novos grupos de instrumentos e componentes. Também foram desenvolvidas duas novas funcionalidades, descritas a seguir:

Zoom pontual: Funcionalidade que expande a visualização das peças na região próxima do ponteiro do mouse, permitindo que sensores ou componentes sejam visualizados e clicados à distância e de forma ágil.

Vistas pré-definidas: Menu com vistas predefinidas de subsistemas das UG”s em que os componentes são ocultos de forma seletiva de modo a exibir com facilidade sistemas específicos de monitoramento da UG, como o Sistema de Água Pura, Mancal Guia Superior, Estator e etc (Figura 8).

Antes de colocar o sistema em operação, um ambiente de testes foi disponibilizado pelo Cepel. A instalação da interface em Itaipu ficou a cargo do Cepel.

Resultado Final

Com resultado do trabalho desenvolvido entre Itaipu, Cepel, AIS e Ceasb, obteve-se uma interface 3D de monitoramento completamente integrada ao sistema SOMA de Itaipu. Esta interface encontra-se em operação em Itaipu e exibe os dados de monitoramento e o posicionamento dos mais de 400 instrumentos instalados nos três tipos de modelos implementados: UG’s 50 Hz, UG 9A e UG’s 60 Hz. Além de uma visualização realista dos componentes, os usuários possuem à sua disposição ferramentas de navegação e visualização 3D que permitem observar e interagir com os modelos 3D da Unidade Geradora (Figura 9).

Com a identificação dos componentes e locação dos instrumentos, os usuários de Itaipu podem investigar elaborar hipóteses sobre as causas e efeitos de alterações nos dados de monitoramento, contribuindo para a prevenção a falhas. A IHM3D também confere caráter didático ao SOMA, pois, por meio das funcionalidades de exibição e ocultação dos componentes de uma maneira organizada e hierárquica, é possível conhecer toda a topologia do equipamento.

Um aspecto importantíssimo desta solução é que a mesma foi desenvolvida e entregue totalmente “em caixa branca”, sendo disponibilizados o código fonte comentado, os projetos e modelos em seus formatos nativos, além de manuais em texto e vídeo para usuários e mantenedores, dando autonomia para a Itaipu na manutenção e desenvolvimento futuro da solução.

Conclusões

Por meio deste projeto foi possível comprovar a viabilidade técnica de utilização de modelos 3D complexos no monitoramento de ativos. Por meio desta abordagem, é possível diminuir significativamente o grau de abstração na análise dos dados de monitoramento, substituindo centenas de desenhos 2D por um modelo 3D que demonstra visualmente e instantaneamente o ponto de instalação dos instrumentos, permitindo também o acesso aos dados monitorados em tempo real. Este benefício é ainda mais interessante em equipamentos com alto grau de complexidade, sobreposição de equipamentos e subsistemas, como é o caso das Unidades Geradoras.

A Interface 3D também possui um aspecto bastante didático e que tende a melhorar o entendimento topológico dos equipamentos pelos usuários. Após os resultados alcançados, já se encontra em execução uma terceira fase do projeto, onde o principal objetivo é incorporar à interface funcionalidades de visualização espacial dos dados de temperatura, isto é, tornar os dados pontuais fornecidos pelos sensores em dados distribuídos ao longo da geometria, facilitando ainda mais a associação dos dados de monitoramento aos componentes e a sua localização. Neste sentido, espera-se que futuramente análises cada vez mais complexas possam ser realizadas e que parte dos seus resultados sejam exibidas diretamente no modelo 3D, em linha com os conceitos de gêmeo digital e de indústria 4.0.

Por fim, destaca-se a importância do modelo de inovação aberta e das parcerias entre as instituições envolvidas. Nesta solução participaram representantes da iniciativa privada, por meio da Startup e empresa incubada AIS Ambientes Virtuais, centros de pesquisa como o Cepel e o Ceasb, e, claro, empresas de Energia como a Itaipu Binacional, resultando em benefícios para todos os envolvidos.